【大国工匠】李信:“金属糖人”艺术家

中国网7月6日讯 前段时间,一则消息引发广泛关注:中国航天科工集团首研某飞行器钛合金膜片贮箱热试车试验获得圆满成功。

该产品的研制成功具有里程碑意义,标志着航天科工成功具备了多规格系列化膜片贮箱的研发能力。贮箱核心部件膜片研制负责人、中国航天科工三院239厂首席技师李信会心地笑了,笑容背后是他专注航天事业带领团队技术不断突破,推动航天三院239厂不断发展的初心坚守。

图为李信在750℃高温炉前调整钛合金热压试验件精准位置。封晓东摄影

从业二十二年来,李信承担了多个重点产品的热成形/超塑成形技术攻关以及重点课题应用研究项目,解决了多项新技术实施过程中的难题,我们所熟知的“嫦娥”探测器、“实践系列”卫星、地铁车头等蒙皮结构均出自其手。李信作为第一完成人获得中华全国总工会全国职工优秀技术创新成果二等奖,获航天贡献奖,航天技术能手,被评为“北京市有突出贡献的高技能人才”。此外,李信团队获中国专利银奖、航天工业优秀质量管理小组。

熟谙吹捏技艺的“吹糖人”

2011年,为了适应新型号研制生产需求,中国航天科工三院239厂着重发展热成形技术。“厂里要我们用1个月的时间尽快熟悉新领域新设备,随时待命配合设计和工艺人员进行试验攻关。”当时的李信从事热处理已有10年,按照厂组织安排调整到热成形组。为了尽快熟练掌握热成形设备操作及应用原理,每遇上一件新产品,他都会将产品整个热成形工艺流程仔细地记在笔记本上,并不断反思优化。几年下来,他密密麻麻记下笔记的本子已经放满了整整一抽屉,热成形操作过程、要点也逐渐在他的脑海中清晰流畅。

李信作为第一完成人获得中华全国总工会全国职工优秀技术创新成果二等奖,获航天贡献奖,航天技术能手,被评为“北京市有突出贡献的高技能人才”。封晓东摄影

随着飞航产品性能的不断提升,产品工件越来越趋于异形化,加工难度也越来越大,其中某产品铝合金进气道截面呈现出圆形、五边形、六边形的渐变过程,该产品的研制加工属国内最复杂、难度最大。

为此,厂里创新性地提出了一项类似老北京“吹糖人儿”的技术(也就是超塑成形工艺),并成立专项工作小组,善于思考、操作能力强的李信担任现场应用验证带头人。

提起吹糖人儿,大家脑中不免想到这样的画面,用一根麦秸秆对糖稀吹气,糖稀就像气球一样鼓起,再通过捏、转等手法配合吹起形成各类有意思的造型。而金属成形恰恰是同样的原理,这其中最关键的就在于吹与捏的功夫。

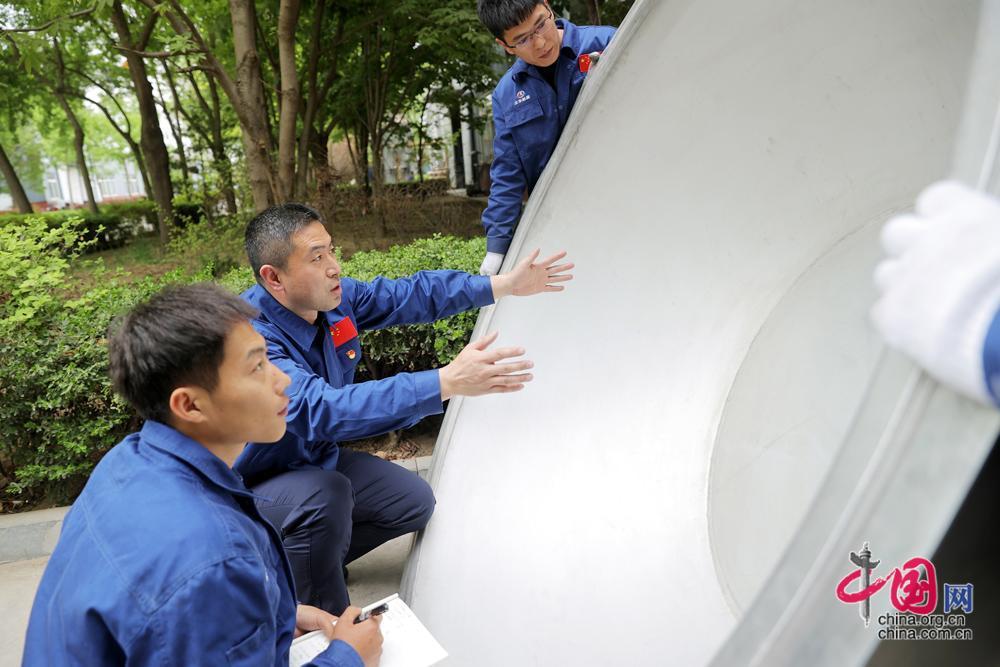

图为李信(左一)在为徒弟讲解模具验收的注意事项。封晓东摄影

一次试验历时三天,李信为了尽快解决这块儿“烫手山芋”,直接驻扎在设备旁,将精力重点放在“吹”与“捏”上。前期他对模拟仿真工艺流程提出多条合理化建议,试验过程中反复调整超塑参数,反复尝试不同的温度和高温气压加载曲线,以达到合适的“吹力”。与此同时,他积极参与模具设计,增加多个小工装设计置于模具中,以保证产品每个横截面达到设计要求,就像由人手灵活地捏造出来一样。历经三个月的攻关,30余次试验,终于研制出首个产品样件。

随之而来的是该产品的批量生产问题,李信脑中紧绷一根弦,进一步提高产品一次加工合格率以达到批量生产要求迫在眉睫。他主动参与到技术人员工艺和数据的分析验证中,多次的分析验证使他坚定提高产品合格率的关键点是进一步提升“捏”的技术。又在多轮试验中,他通过在下模上增加补偿垫块儿防止圆端偏心,使该进气道的一次加工合格率从30%提高到50%,随后又提出增加矩形定位垫片、环形定位垫片等措施,使一次合格率大幅提升至95%以上,使厂里的任务得以按时保质保量交付。

图为李信(左二)在给徒弟讲解球形蒙皮的技术难点。封晓东摄影

“技术难度大,创新性强,技术水平处于国内领先、国际先进水平。”在对该铝合金进气道超塑成形成果进行技术鉴定时,行业专家、技术鉴定评审组长给予了高度评价。

面对新领域、新问题,李信毫不退缩,勇于探索,潜心“吹捏”技艺,最终实现了一次次超越。“正是勇于涉足多个领域,我才拥有了更广阔的视野,敢于尝试才有无限可能!”李信感慨道。

炼就眼中有光的“守炉人”

图为李信在安装热挤压模具。封晓东摄影

新突破带来新机遇,新机遇带来新挑战。某钛合金排气道,外形复杂呈双曲面状,需采用最前沿的钛合金热压、超塑成形/扩散连接技术,且需180天完成16种产品的研制,这意味着每11天就要研制一种产品,研制成本高、时间短,单次试验周期长,没有任何试错成本。“这样连续、高效出成果的情况,还是我工作以来第一次碰到。”李信说道。面对更新的工艺方案,更严格的技术要求,更多的不确定因素以及更紧张的交付日期,李信心中并无任何犹豫,有的只是笃定信念、把握机遇。

图为李信(左一)在调试三工位一体热成形机,为产品研制做准备工作。封晓东摄影

从接到任务的第一时间起,李信便锁定产品研制过程中的两大难题,一是双曲面的形状该采用怎样的热成形方式,二是热成形后的基准定位问题。为此,他带领班组开启24小时工作模式,在班组内组织“头脑风暴”,在部门间推进工作交流,在解决某种产品热成形方式问题时,尝试多种方案未果后,最终决定借鉴钣金冷成形中渐进成形方案一试。但与钣金冷成形不同的是由原来的室温成形变成常人难以接受的750℃高温成形,需人工站在设备前,每次进给量在5mm左右,操作难度可想而知。

图为李信(左一)在为徒弟讲授在750℃下夹取钛合金热压工件的注意事项。封晓东摄影

“打开炉门的一瞬间,滚滚热浪铺面而来,距离3米烤灼得人睁不开眼睛。”热成形技术总师秦中环语气中充满钦佩之情,“但是李信带领组员们穿戴好高温防护用具,坚定地走向高温的设备、火红的模具前,一干就是半小时,完事以后他们一个个就像是经历了一场暴雨,全身湿透。”

李信随着手电强光的照耀,眼睛一眨不眨盯着模具,生怕一点失误产生褶皱问题,那将功亏一篑,他就像个定海神针,而其他组员们轮换上阵与他配合。“这次进多了,需要复原重新来。”李信练成了“火眼金睛”的技能,一旦进给量产生2mm误差他就及时叫停重来,以此保证双曲面形状完美复现。

图为李信(右一)在给徒弟讲解地铁车头蒙皮——前窗的技术难点。封晓东摄影

紧接着的就是第二个难题,2m大小的板子形面尺寸误差要控制在0.5mm以内且焊合率需达到95%以上,李信根据模型制作样件,模拟刻画基准位置,并将样件与实物进行多次比对,进行精准定位,以达到有效吹气。经过近4天的努力,这个百折不挠的团队成功解决该项难题,又一次将可能变为现实。

在接手某飞行器钛合金膜片贮箱任务时,李信在热成形/超塑成形领域已经游刃有余,用时仅1个月便完成了某型两规格贮箱关键部件的研制工作;用时1个月通过预变形、预反变形、超塑成形三个重要步骤,又成功实现某飞行器贮箱核心部件膜片研制。

在最后成件就要出炉的时候,是最紧张的时刻,“每一次开炉就像景德镇瓷器开窑一样,只有那时候才能知道自己的作品是否能够达到精品的要求。”李信说道,每一个工件都是他与炉火的“艺术品”,他把自己比喻为“守炉人”。

图为李信在测量钛合金超塑成形/扩散连接试验件关键尺寸。封晓东摄影

深厚的技术积累、对技术本质的深刻理解,使李信带领团队不仅攻克集团内多项核心技术,实现多个关键产品首次研制,还将技术推广至航空、航天、轨道交通等领域, 申请了国家发明专利65项,授权22项,发表论文11篇。

李信班组曾获中国专利银奖、航天工业优秀质量管理小组。封晓东摄影

“李师傅以金属为原料,不断打破技术壁垒,创造出一件件‘艺术品’,可谓‘金属糖人’艺术家。”厂副总工艺师李保永评价道。

心中有爱,眼里有光,22年来,李信对航天工作的执着与热爱从未改变,而能够支撑一个人初心不改,最根本的就是心中的信仰与梦想。于李信来说,这份信仰与梦想,就是航天报国!(文/蔡若男 图/封晓东)