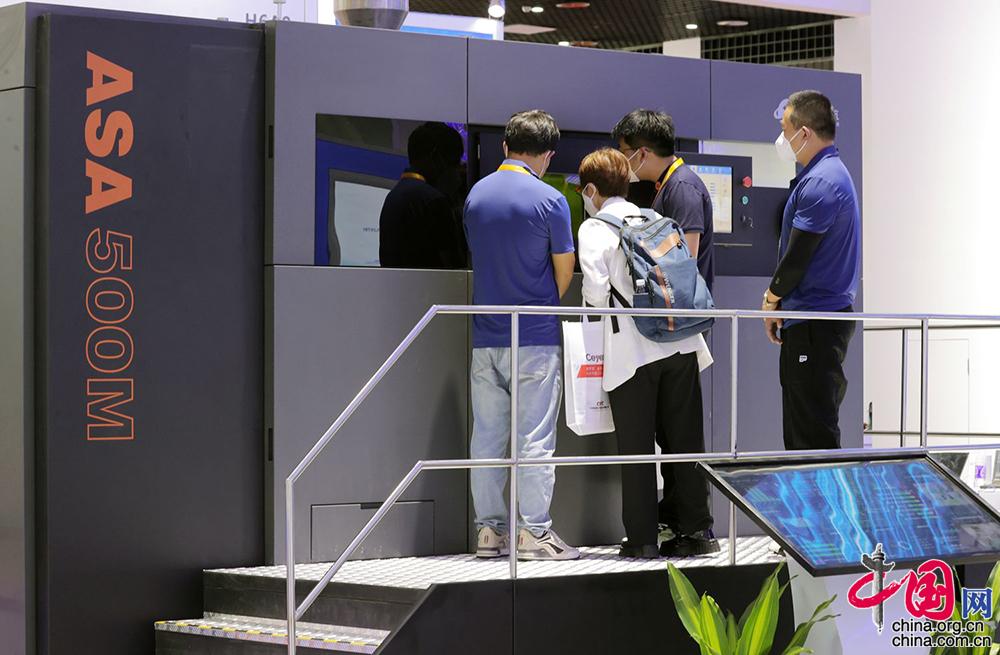

中国网11月14日讯 11月8日至11月13日,第十四届中国国际航空航天博览会在广东珠海举办。本届航展,由北京星航机电装备有限公司下属航天增材公司(简称航天增材)自主研发的首台大尺寸四光束增材制造成形装备ASA-500M成为一大亮点。该装备具有完全自主知识产权,并已通过欧盟CE认证,可实现高效率四激光协同打印,承接过多套“探月工程”相关产品打印任务。令人惊喜的是,11月13日航展闭幕式当天,珠海一家科技公司决定租用大尺寸四光束增材制造成形装备ASA-500M,用于产品研发试制。

图为航空航天馆6号馆内北京星航机电装备有限公司展位,图中右边居中的黑色机器为大尺寸四光束增材制造成形装备ASA-500M。

增材制造技术是基于“离散—堆积”原理,由三维数字驱动直接制造零件。结构适应性强,不需要模具便可实现零件“自由制造”,减少了加工工序,缩短了加工周期。而且产品结构越复杂,其制造优势就越显著。增材制造蓬勃发展于20世纪九十年代,作为新兴技术革命力量,影响着制造业的走势和发展方向。

科技兴则民族兴,科技强则国家强。从非金属蜡模设备研发到尼龙设备研发,再到金属设备研发。作为国防军工重要力量,北京星航机电装备有限公司紧跟时代步伐,持续进行科技创新。

科技创新总是充满挑战。面对激光技术难题,航天增材原本制定了单光束、双光束、四光束激光的分阶段研发计划。然而,当单光束已成型,双光束尚未起步时,市面上已有先进的四光束打印设备面世。航天增材灵活调整,跳过双光束,选择直接攻克四光束技术难题。然而跨越式的技术突破必然会面临更为艰巨的挑战。

比如激光数增多、幅面空间受限的问题。单光束的小设备是缸体与成形室整体式的结构形式,取件高度最大可达400mm。但是,满足四光束同时打印的大设备要求具备500mm见方的成形尺寸。因此设计思路调整为从之前的整体式改变为现在的分体式结构,即分离缸系统和成形室,难点在于既要保证对接精度,又要保证对接后的密封性能,这是研制ASA-500M四光束打印设备过程中所取得的关键技术突破,并主要通过了TC4材料在该设备上的打印验证。以ASA-500M设备为纽带,实现了在多家企事业单位的广泛应用。

此外,搭建四光束的过程也不是一蹴而就的。最初在搭建激光器的过程中,第四个激光器一直无法完成像前三个激光器一样的搭接验证。通过反复迭代,才得到了最终的解决方案。如今,已成功应用在ASA-800M等设备的研发中。

技术难关的攻克,常能激发人的创造力,引发研发人员的深思。

在全闭环粉末处理系统的研发过程中,遇到了一件棘手问题——粉漏输送不畅通。

经过多方查找原因,才发现是因为成形室与供粉系统之间不连通,压力表反馈的延迟,导致了压力不平衡。工程师将压力表参数调整后仍不能平衡。

当大家百思不得其解时,有人突发奇想:用气管做个简单连通,没想到压力瞬间达到平衡。问题迎刃而解,用到的也只是极其简单的初中物理连通器原理。

这件事,引发工程师深思:对整体事物事无巨细地了解,并且加以反复实践才可能有全局视角,用纯理论视角或复杂的求解思路不一定会有好的收效。删繁就简也许才能拨开迷雾,看清问题本质。科技创新往往可能就是在不起眼的事物中迸发出的灵感。

如今,ASA-500M设备已经为增材中心带来了重要经济价值,但是更重要的是它具有跨时代意义。随着设备尺寸的增大,从单光束到四光束的演变是发展趋势。一方面是对于单光束技术的提炼,另一方面也对六光束、八光束以及未来十二光束设备的研制提供了技术储备。目前,有了ASA-500M设备的研制经验,并通过模块化多工位设计,已经实现一台新设备的设计周期由原先的2—3个月缩短至1—2周的突破。

心怀国之大者,砥砺前行始终是航天人的责任担当。肩负“科技强军,航天报国”使命,秉持国家利益高于一切的核心价值观,总结过去、立足当下、展望未来,踏实做好装备研发工作,推动增材制造技术变革,为科技强军做出更大贡献。

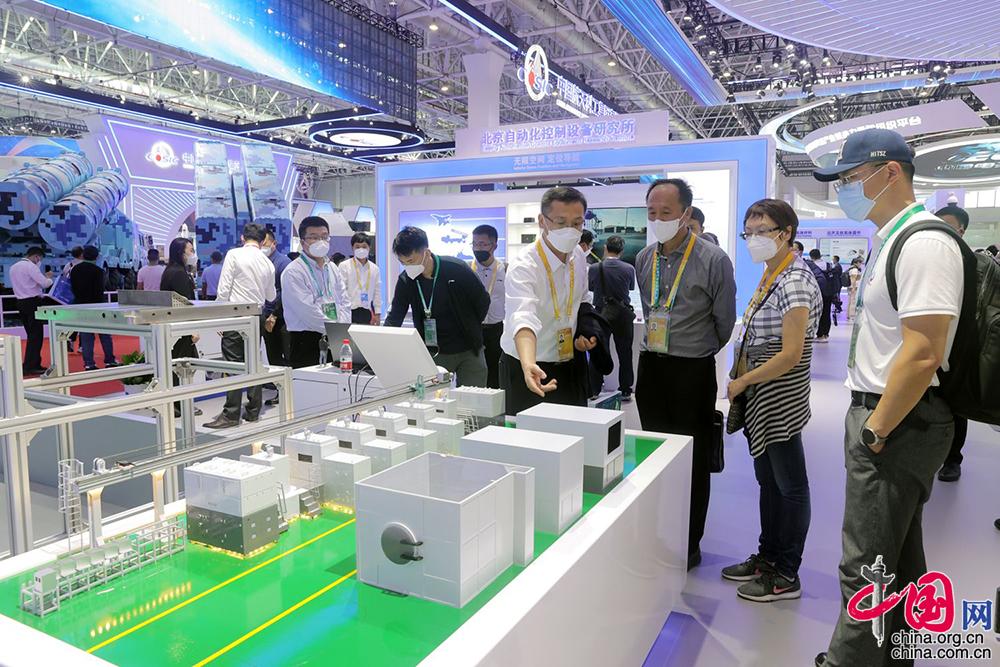

图为观众在观看国内首条增材制造生产线。

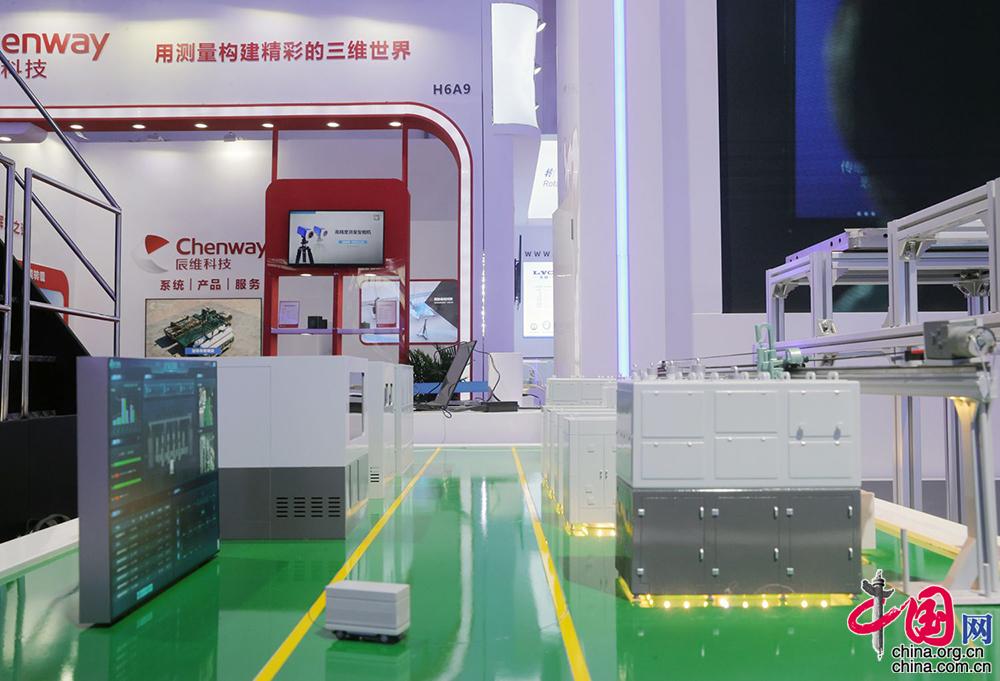

图为国内首条增材制造生产线。

图为增材制造跨地域数字工厂连接展示,此屏幕可见北京、山东、珠海等多地现场运转情况。

图为3D扫描互动体验区,工作人员正在为观众进行人体扫描。

图为3D扫描互动体验区,工作人员正在为观众展示人体扫描后的成像效果。

图为观众在观看大尺寸四光束增材制造成形装备ASA-500M运转情况。

图为观众在观看增材制造跨地域数字工厂连接展示,此屏幕可见北京、山东、珠海等多地现场运转情况。

图为智能制造展品。

(文/王力杰、郭雨,图/封晓东)