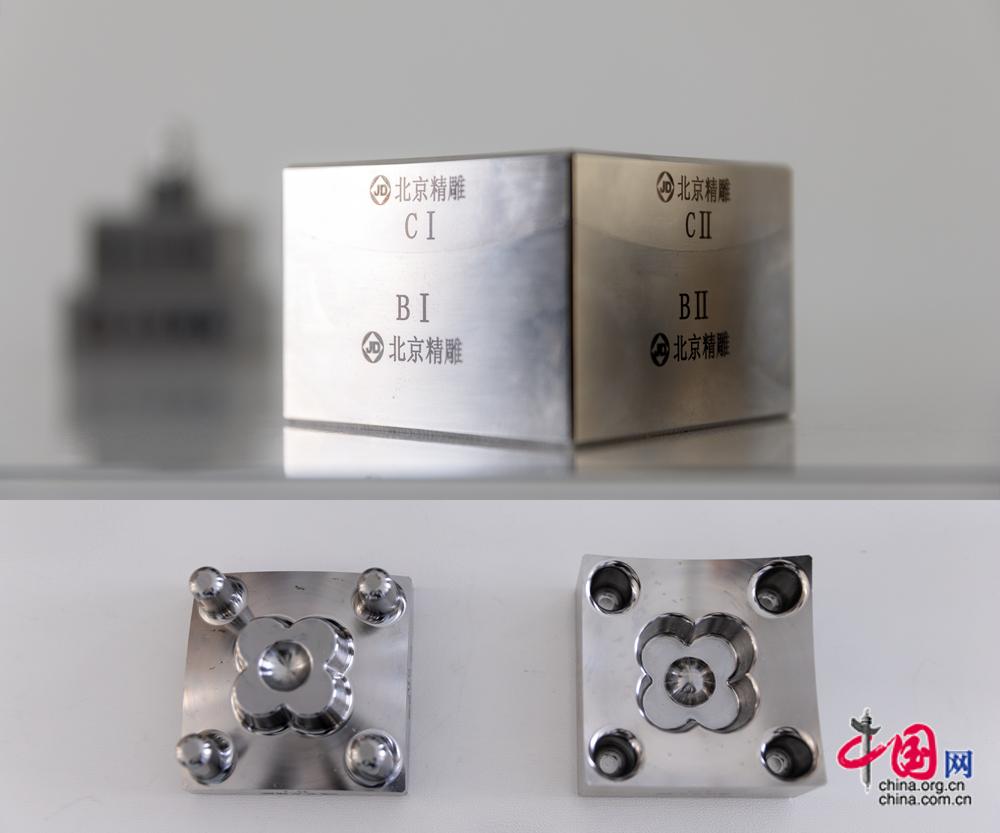

中国网讯(记者 杨佳)“合起来的缝隙仅有3至5微米,大概是在头发丝的二十分之一,这个水平目前在全球都是最领先的”,杨锰自豪地告诉记者。

如果不是杨锰的介绍,记者们都没能分辨出这是两块金属的组合体。

将这两个金属部件分开,再换一个方向,又或者是换另一个相同的部件,仍可以实现贴合得严丝合缝。

杨锰拿着这两块金属构件告诉记者,这个内部凸凹面有30多组曲面,要想实现每组曲面“严丝合缝”的贴合,难度可不小。据悉,这款精密配合测试件已经推出了近四年时间,目前世界上还没有其它厂商拥有达到如此精度的技术。

铅笔芯上雕乐器,鸡蛋壳上雕画。在展厅里,一件件加工制品,如艺术品般精致,却都暗藏“玄机”。

记者随手拿起一堆金属块,轻轻一拔,竟从金属块中抽出一段螺旋状扭曲的柱体。

杨锰告诉记者,这是使用五轴联动机床才能加工出来的。

五轴联动机床专门用于复杂曲面的加工,这是解决叶轮、叶片等复杂零部件加工的主要手段,体现着国家装备制造业技术水平,也是我国曾长期面临的“卡脖子”问题之一。

记者参观的是北京中关村精雕智造创新中心(后简称“创新中心”)的展厅,这里的每件展品不仅有着精美的外观,更有着解决实际难题的“功能”。杨锰作为创新中心的副总经理和技术负责人,对这些产品如数家珍。

杨锰带着记者来到了创新中心产品试制车间,四台五轴高速加工中心全部满负荷运转设备正在嗡鸣作响,从监看的透明窗口望进去,设备正在加工着一款高精度的钛合金零件,不到五分钟,一个加工好的产品被机械手自动推送出来。

他介绍说,这是北京精雕的五轴高速加工中心,配合着旁边的自动供料系统组成了柔性自动化单元,可以实现无人值守的连续生产,解决了诸如工人上料、值夜班等问题,大大提高了工作效率。

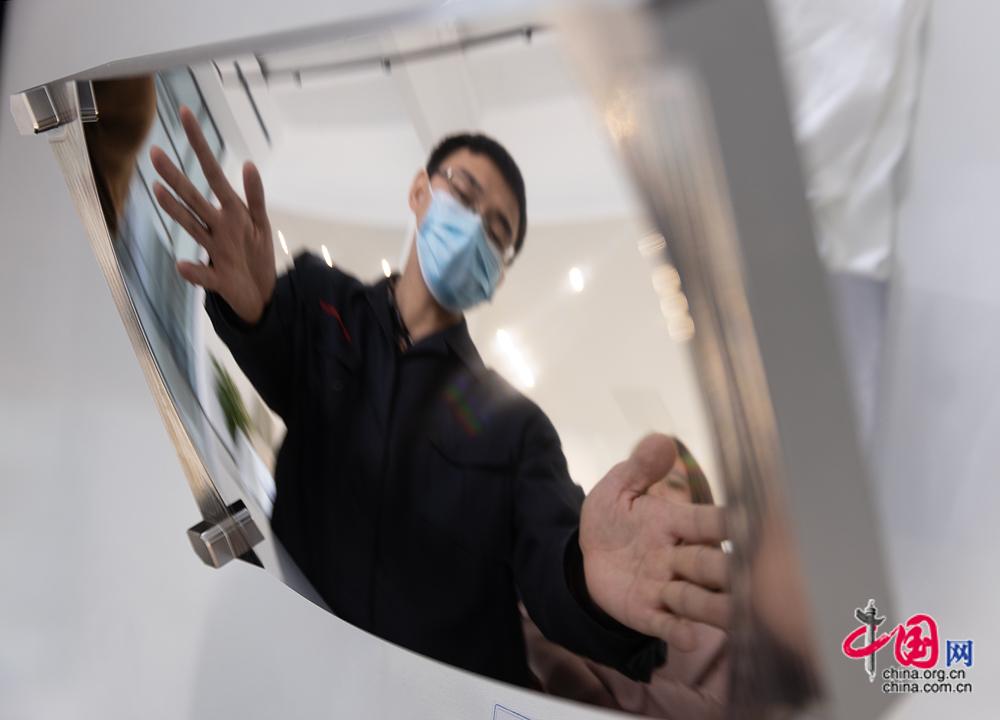

杨锰介绍创新中心加工的汽车抬头显视设备的镜面模具。他告诉记者,金属的抛光并不难,难点在于让抛光面弧度达到要求,这就非一般人工能够达到的技术水平。

目前,创新中心可以实现本地化小批量快速试制,能够快速解决企业、高校和科研机构的需求,助力企业、研究单位完成创新研发,加速企业新产品的迭代研发进程,促进高校等科研机构的成果转化。

此外,该创新中心还充分利用母公司北京精雕的优质产业链制造资源,如机加工、铸造、表面处理、焊接等制造资源,实现异地、规模化生产。

在创新中心展厅中,最亮眼的还是医疗器械展区,包含了手术器械、骨科假体、牙齿种植基台等多种医疗产品。过去,这些高端医疗器械,多数为进口或采用国外成套装备生产,严重制约了我国医疗器械的高质量发展。依托于专注于精密数控机床研发和生产的北京精雕集团,创新中心从加工工艺入手,解决了这类高精密器械在制造环节的卡脖子问题。

杨锰给记者讲了一件感触很深的事。他说,2017年曾做过一次手术,他注意到当时手术所使用的医疗器械全部是进口产品,而且是一次性的,仅这些手术器械就花费了数几千元。

杨锰告诉记者,如今展台上的这些器械,已经都能实现国产制造。

创新中心加工孔洞最小可以达到直径0.03毫米,是全球顶尖水平。

创新中心要解决的不仅解决技术“卡脖子”问题,更要解决“科技研发”与“生产制造”脱节的问题。新产品研发需要多次迭代才能定型量产,创新中心正是一个以工艺研发为主的快速制造平台,为科技型企业与制造工厂搭建了桥梁,让客户的新产品快速定型,快速上市。

创新中心自2020年10月份挂牌运营以来,截至2022年底,累计服务客户数已达233家,其中不乏京津冀地区以外的企业,涉及医疗器械、机器人、仪器仪表、航空航天、生命科学、汽车电子等众多领域。

在心血管器械领域,创新中心已为多家用户提供了多款心血管产品的快速试样,并深度参与了试样的评估和优化设计工作,助力客户实现了多款器械快速进入动物实验和临床实验,为医疗器械产业化和国产化加速发展,提供了有力支撑。

杨锰表示,未来,根据病人患者个性化需求而定制的医疗产品,将有可能在24小时内完成制作。目前该类产品在技术流程上已经不存在问题,相信不久的将来,在数字化制造技术和计算机技术支撑的前提下,数字化建模和精密制造的效率会更上一个台阶,针对不同病人需求的个性化定制医疗器械产品将成为可能。

创新中心这样的企业解决了我们国家制造产业中精密加工的问题,诸如设计、材料等问题,还需更多高精尖企业继续攻坚克难,补短板填空白,以保证我们在自强之路上走得更加坚实稳健。